خدمات متالیست

متالیست

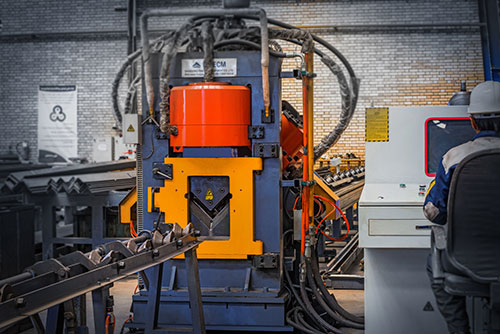

ماشین آلات صنعتی

مهندسی دقیق و مواد با کیفیت، برای دوام و پایداری در برابر شرایط سخت

ساخت و تولید

استفاده از تجهیزات و فناوریهای روز دنیا برای ساخت سازههایی با دقت و کارایی بالا

طراحی مهندسی

طراحی سفارشی سوله و سازههای فلزی با توجه به نیازهای خاص پروژه

تضمین و کنترل کیفیت

کنترل دقیق از تولید تا نصب، با تضمین بالاترین استانداردهای کیفی

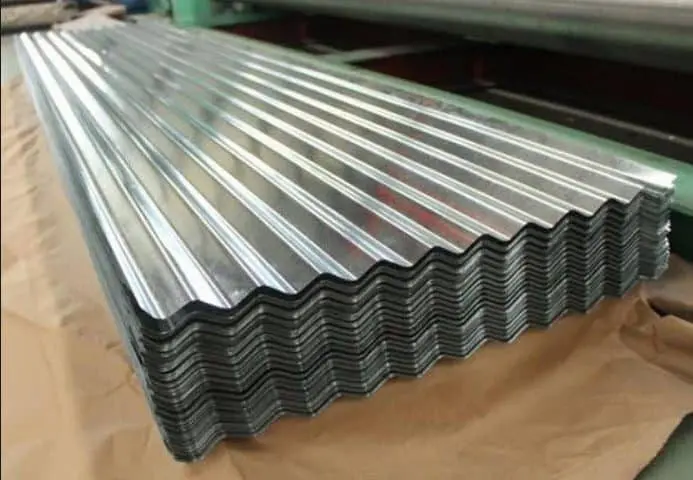

گالوانیزاسیون

استفاده از تکنولوژی های دوستدار محیط زیست

سند بلاست

کاهش زمان ساخت با تکنیک های پیشرفته و برنامه ریزی دقیق

طراحی و مهندسی

گروه طراحی و مهندسی متالیست با بهره بردن از تخصص پرسنل مجرب و بنا به درخواست مشتری، محاسبات فنی و مدلسازی اولیه را انجام داده و پس از اخذ تاییدیه کارفرما ضمن تهیه نقشه های کارگاهی موضوع را به واحد ساخت و تولید ارجاع می دهد تا محصول تولید گردد.

نرم افزارهای مورد استفاده در این واحد عبارتند از:

- CSI SAP 2000

- CSI EABS Ultimate 21

- Autodesk AutoCAD

- Mechanical

- Tekla Structure

اهم توانمندیهای این واحد

- طراحی انواع سازه های فلزی پیچ و مهراه ای / جوشی

- طراحی اتصالات سازه ای

- تهیه نقشه های کارگاهی، مونتاژی و تولیدی و نصب

- تهیه لیست مواد، پکینگ لیست

- تصدیق کامپیوتری سازه به صورت سه بعدی قبل از تولید

ساخت و تولید

برخی از ماشین الات

پانچ و برش تمام اتوماتیک نبشی تا سایز 200

پانچ و برش تمام اتوماتیک نبشی تا سایز 100

پانچ و دریل ورق تمام اتوماتیک تا ضخامت 40 میل

تمام هیدرولیک 5 کاره

فرز تراش یال نبشی

برش پلاسما عرض 2 متر

جرثقیل دروازه ای

جرثقیل سقفی

مزایای استفاده از جوشکاری CO2

تغذیه مستمر سیم جوش

عدم نیاز به الکترود

مشاهده حوضچه مذاب و قوس الکتریکی

حذف سرباره یا کم شدن آن

اتصال فلزات مغناطیسی و غیر مغناطیسی

سرعت بالا در فرایند جوشکاری

سند بلاست و رنگ آمیزی

استاندارد های آماده سازی محل کار، رنگ آمیزی و نوع رنگ

- ASTM714 به منظور جلوگیری از ایجاد حباب و تاول در فصل مشترک سطح فلز و لایه رنگ

- ASTM 772 به منظور رعایت قدرت چسبندگی رنگ با سطح فلز گالوانیزه

- ASTM 610 جهت ایجاد لایه فیلم یکنواخت و جلوگیری از خشک شدن حلال رنگ قبل از نشستن بر سطح

- ASTMD 660 جهت جلوگیری از ایجاد ترک های زیر سطحی در لایه رنگ

- ASTMD 661 جهت جلوگیری از ایجاد ترک های عمیق در سطح رنگ و رعایت گرانروی رنگ به منظور جلوگیری از شره شدن رنگ

- استفاده از رقیق کننده مناسب به مننظور جلوگیری از پودری شدن رنگ

- استفاده از فرمولاسیون صحیح رنگ مقاوم در برابر اشعه خورشید، بخار آب و اکسیژن، مواد شیمیایی، باکتری و قارچ جهت جلوگیری از گچی شدن و ظهور میکرو ارگانیسم ها

- رعایت کلیه استاندارد های مربوط به کیفیت و شفافیت رنگ و عملیات رنگ آمیزی و محیطی

گالوانیزاسیون

بسته بندی و حمل

این واحد مسئولیت شمارش و بسته بندی قطعات موجود در انبار محصول را مطابق با پکینگ لیست دریافتی از واحد طراحی و مهندسی داراست. رعایت اصول بسته بندی، ایمنی و نصب پلاکهای کنترل کیفیت و پکینگ لیست روی هر بندیل قبل از حمل انجام شده و محموله توسط جرثقیل یا لیفتراک بر روی وسیله حمل بارگیری و به محل مشتری ارسال می گردد.